Las empezaron a usar los sumerios y supusieron una de las revoluciones más importantes de la humanidad. Pero las de hoy poco tienen que ver con las de hace más de 5.000 años. Quizá tan sólo compartan su forma y su función giratoria. Porque las ruedas actuales o, al menos, los neumáticos, son un conglomerado de complejos sistemas de producción, de combinaciones de docenas de componentes y de procesos minuciosos pensados para crear ingenios seguros, potentes y casi perfectos. Ingenios que convierten a los departamentos de producción de empresas como Bridgestone, Michelin, Goodyear o Pirelli en auténticos centros de innovación. Responsables de dos de ellas, de Michelin y de Bridgestone, nos explican el curioso paso a paso de la fabricación de un neumático.

PASO 1.

Preparación de los componentes

El neumático final es el producto de la aleación de varios componentes, cada una con una función específica y determinada por distintos factores. La goma se conforma, explican en Michelin, de “cauchos o elastómeros, cargas de refuerzo, plastificantes y aditivos químicos”. Todos estos materiales se fragmentan y trocean para facilitar la preparación del compuesto final.

Pero no todo es caucho, por supuesto. “Este material es, de por sí, plástico y maleable, y es el azufre el que le aporta elasticidad”, explica Juan Carlos Fernández, jefe del Servicio Técnico de Ventas para España y Portugal de Bridgestone, que añade: “Además, a la mezcla se le añade negro de humo y sílice, que aportarán la resistencia y duración adecuadas, además de mejorar y controlar la resistencia de rodadura, es decir, su eficacia en cuanto a la cantidad de energía necesaria para hacerlo girar”.

PASO 2.

Mezclado y preparación del tejido

Tras la cocción y mezclado de los materiales, siempre determinado cuidadosamente para “responder a las exigencias de flexibilidad, resistencia o adherencia”, explican en Michelin, el compuesto de goma se almacena para su posterior manipulación.

La mezcla, lista y almacenada.

Paralelamente, se preparan los cables metálicos y refuerzos textiles –de nailon, de poliéster y de otros materiales– que soportarán los esfuerzos a los que se verá después sometido. “Todas estas estructuras de tejido componen el edificio sobre el que se va a apoyar la carcasa, la banda de rodadura”, detalla Fernández. Así, una vez preparadas todas esas ‘capas’, es momento de comenzar a ensamblarlas.

PASO 3.

Fabricación

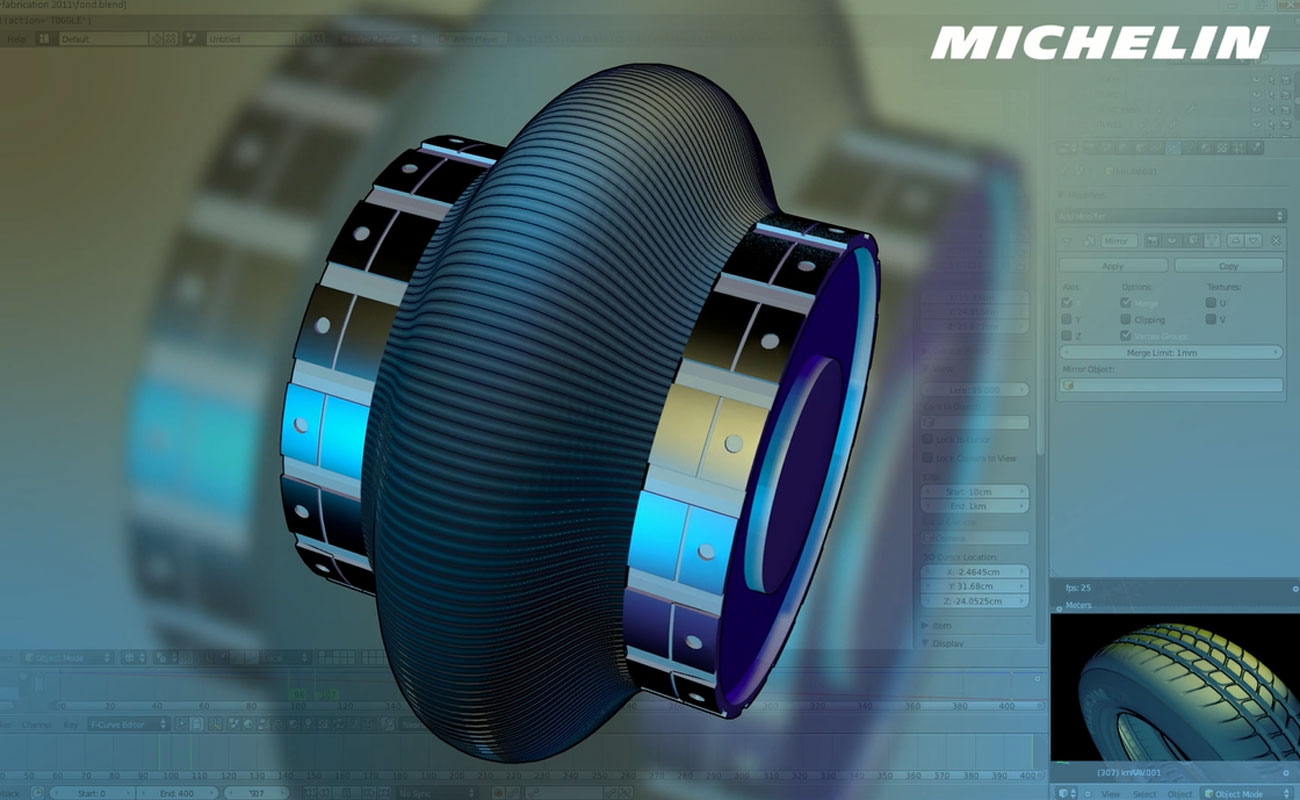

“La confección final del neumático se efectúa sobre un tambor o talón rotatorio sobre el que se van enrollando, en plano y por capas, todos los compuestos ya preparados”, repasa Fernández. Se comienza por una hoja de caucho sintético, seguida de una lona de cables textiles, dos bandas de goma perfiladas y aros metálicos extensibles y el resto de elementos: lonas de hilos metálicos dispuestos oblicuamente, una nueva lona de tejido textil y un perfil de goma que será, finalmente, el que entre en contacto con el suelo.

Todo el proceso de realiza de dentro hacia fuera y, una vez colocadas todas las capas por su orden, se prensan para dar al neumático la forma que todos conocemos.

PASO 4.

Cocción y vulcanización

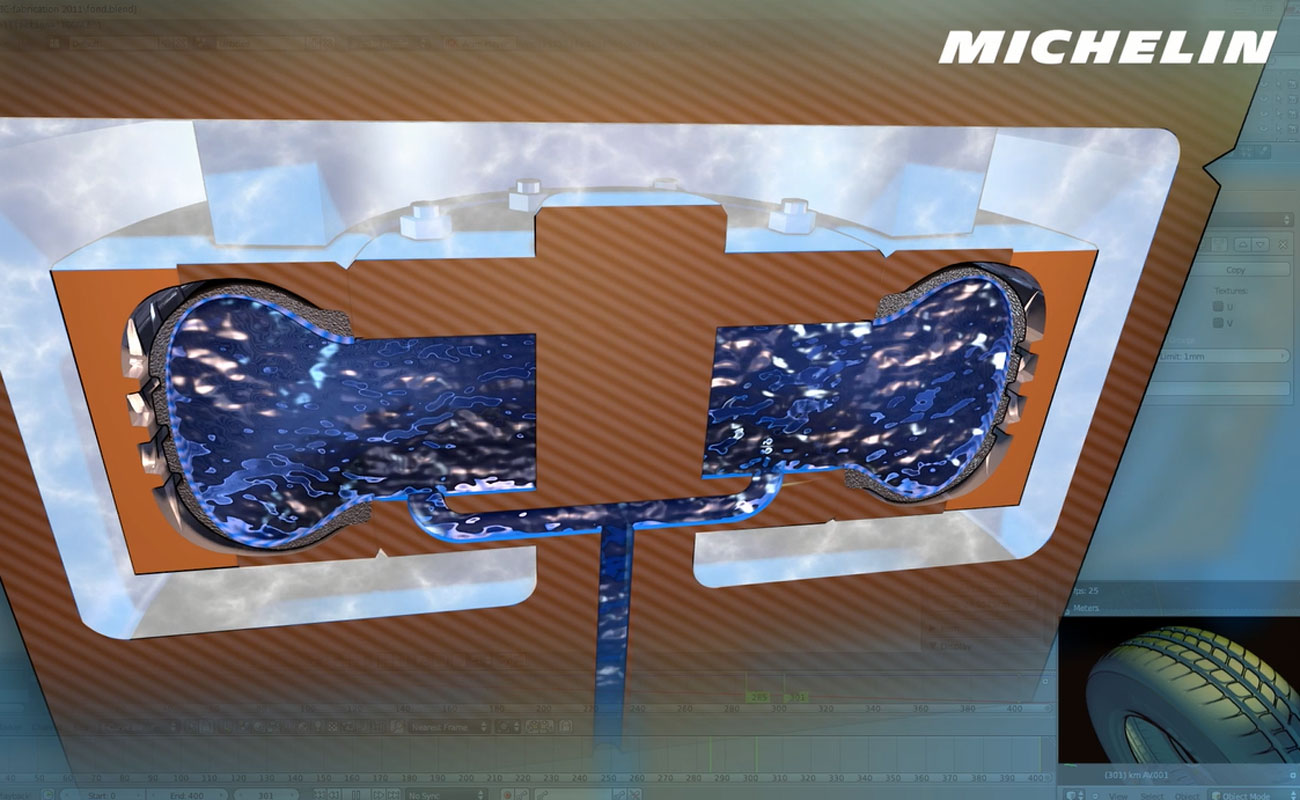

Es el paso final, en el que el neumático sale listo para la última revisión antes de poder ser utilizado. Michelin explica que la pieza en crudo “se introduce en el molde de cocción, que presenta todos los futuros marcados y dibujos. Ahí, un fluido caliente a presión empuja la goma hasta el fondo de la estructura y ese calor inicia el proceso de cocción”.

Es en este punto en el que el azufre desempeña un papel fundamental. En el proceso de vulcanización, este establece puente entre las distintas capas de goma. Así, la transforma en un material elástico, en el proceso clave en la cohesión final del neumático.

“No hay que olvidar que el neumático es uno de los principales sistemas de seguridad del vehículo”, remarca Juan Carlos Fernández. Y es así: la rueda es el único componente del vehículo que está en contacto con el suelo. Por eso, conviene no entenderlo únicamente como una pieza de goma y ver más allá; entenderlo, al final, como el resultado de un complejo entramado de aleaciones y como la plasmación de docenas de trabajos que redundan, finalmente, en el confort y la protección de los ocupantes del coche. Si los sumerios supieran…

Sigue toda la información de EL MOTOR desde Facebook, X o Instagram