La principal dificultad técnica que ha planteado el coche eléctrico desde sus inicios se ha centrado en su batería. Con precios elevados y una capacidad de almacenamiento limitada, además requiere para su fabricación de unas materias primas escasas (litio, cadmio, cobalto…) que las encarecen y son muy contaminantes a lo largo de su procesamiento industrial.

Por ello, el futuro de esta tecnología pasa por un reaprovechamiento completo cuando cumplen su ciclo de vida. Una cuestión que globalmente todavía está en el aire y que la Unión Europea ya trata de solventar mediante sus recientes legislaciones al respecto.

Más información

Según estas nuevas normativas, a cada batería comercializada en la UE se le exigirá una documentación propia a modo de pasaporte que ofrecerá una trazabilidad a lo largo de toda su vida útil. Y en él se reflejará el origen de cada componente desde su extracción en el yacimiento minero hasta completar su proceso de reciclado obligatorio, pasando por todas las etapas industriales y de mantenimiento que ha experimentado a lo largo del tiempo.

Segunda vida

Al final, las baterías de todo tipo que se usen en la UE (pilas incluidas) deberán ser convenientemente recicladas siguiendo unos porcentajes de aprovechamiento muy elevados fijados por ley y, a partir de 2024, se exigirá que todas ellas en general sean más duraderas, sostenibles y eficaces que en el presente.

Pero el problema se acelera y ya ha obligado a algunas marcas a enfrentarse a este nuevo desafío. Sobre todo, a las que se adelantaron a la electrificación y ya se han visto obligadas a recuperar elevadas cantidades de baterías ya agotadas y extraídas de sus primeros modelos eléctricos.

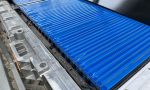

Es el caso de Nissan, que ha destinado su fábrica de Namie (Japón) a reciclar las baterías que se montaron hace ya más de una década en los Leaf. Allí, una plantilla especializada se dedica a desmontar y reacondicionar todos sus elementos para poder ser utilizados de nuevo en una segunda vida en otros vehículos o también destinadas a otras funciones de almacenamiento eléctrico, como el doméstico.

Análisis de datos

Es una solución distinta a la de otros importantes fabricantes de coches eléctricos, como el estadounidense Tesla o la marca china BYD, que para reciclar sus baterías han optado desde el principio por extraer mediante fundición los diferentes elementos de la batería y reutilizarlos en la fabricación de otras nuevas. Una opción que conlleva el peligro añadido de liberar sustancias peligrosas y contaminantes durante el proceso.

El procedimiento de Nissan resulta más complicado y laborioso, pero permite según la marca un mejor estudio de las baterías a lo largo de su vida y el análisis de los datos extraídos durante su desmontaje aportan una información esencial a la hora de mejorar la eficiencia en el desarrollo de las próximas generaciones.

A pesar de las dificultades que supone, Nissan y su filial de baterías 4R Energy han optado por el proceso de desmontaje y reacondicionamiento en la planta especializada de Namie. Una elección que, según los responsables de la marca, rebaja a la mitad el precio de la batería reacondicionada respecto a una nueva fabricada a partir de materias primas recicladas.

Sigue toda la información de EL MOTOR desde Facebook, X o Instagram

Por qué esta es la mejor batería del mercado para coches eléctricos

Por qué esta es la mejor batería del mercado para coches eléctricos  La nueva ley que puede ser definitiva para el coche eléctrico

La nueva ley que puede ser definitiva para el coche eléctrico